Der Arbeitsalltag zeigt: Maschinen verschwinden, Defekte werden nicht gemeldet und niemand weiß so genau, wer welches Werkzeug zuletzt genutzt hat. Schon zehn Minuten tägliche Suchzeit pro Mitarbeiter summieren sich in einem Betrieb mit 20 Beschäftigten auf über 90 verlorene Arbeitstage pro Jahr. Eine Schwachstelle, die sich mit digitaler Werkzeugverwaltung beheben lässt.

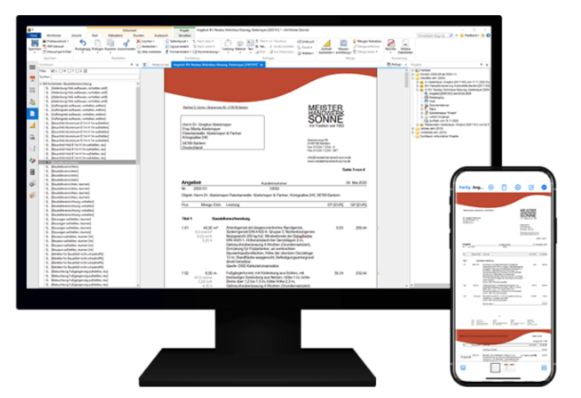

Ein Unternehmen, das hier eine praxistaugliche und wirtschaftliche Lösung bietet, ist die Heidelberger Wattro GmbH. Die speziell für das Bauhandwerk entwickelte digitale Plattform kombiniert QR-Codes mit robusten RFID-Tags und ermöglicht so eine lückenlose, automatisierte Verwaltung von Betriebsmitteln – und das vom Lager bis zur Baustelle. Das automatische Buchungssystem erkennt Werkzeuge mit einer Reichweite von bis zu drei Metern, sobald sie das Lager verlassen, ganz ohne manuelles Scannen. Dafür werden einmalig sämtliche Arbeitsgeräte mit einem Funklabel versehen und in der Software hinterlegt. Passiert ein Mitarbeiter den Ausgang, wird das Werkzeug im Vorbeigehen erkannt. So sind sie im digitalen System erfasst und die Smartphone App macht jederzeit transparent, wer ein Werkzeug gerade benutzt. Im Fokus steht dabei auch, wo und in welchem Zustand sich Bohrmaschinen, Sauger, Schleifer & Co. befinden. Das System verrät, welche Geräte beispielsweise als defekt gemeldet sind oder wo eine Prüfung bzw. Wartung bevorsteht. Ein Praxisbeispiel liefert der Maler und Stuckateur Steiert aus Kirchzarten bei Freiburg: „Wir haben 56 Mitarbeitende, von denen 50 regelmäßig mit Maschinen arbeiten. Seit wir mit Wattro arbeiten, sparen wir jährlich rund 1.000 Arbeitsstunden, allein durch den Wegfall unnötiger Suchzeiten. Zudem haben wir deutlich weniger Verluste, und unsere Mitarbeitenden sind spürbar entlastet, weil sie sich auf ihre Arbeit konzentrieren können, statt auf Werkzeugsuche zu gehen“, sagt Philipp Steiert, Geschäftsführer.

Die digitale Werkzeugverwaltung des Unternehmens zeigt, wie moderne Technologie Mehrwert für Handwerksbetriebe schafft: weniger Geräteverluste, geringerer Verwaltungsaufwand und klare Zuständigkeiten mit einem System, das sich in bestehende Abläufe integrieren lässt.

Werkzeuglager besser organisieren: Fünf Tipps aus der Praxis

1. Verantwortung schafft Ordnung

Die feste Zuordnung von Werkzeugen zu Mitarbeitenden verhindert Verluste und verringert Suchzeiten. Digitale Systeme ermöglichen die Zuweisung an Personen, Lager oder Baustellen und machen transparent, wer ein Gerät nutzt. Das stärkt das Verantwortungsgefühl und sorgt für Rückgabe und Defekte werden zuverlässig gemeldet.

2. Automatisierte Lagerentnahme spart Zeit

Ein Lagerist zur Dokumentation ist selten wirtschaftlich. Automatische Systeme wie bei Wattro übernehmen diese Aufgabe per Funk: Werkzeuge werden beim Verlassen des Lagers erfasst, ein Warnton warnt bei vergessener Buchung. Das funktioniert mit robusten und batterielosen WerkzeugLabels und ist für große Mengen geeignet.

3. Übergaben auf der Baustelle regeln

Werkzeuge wechseln auf der Baustelle häufig den Nutzer. Ohne Dokumentation entsteht Chaos. Eine Smartphone-App zur direkten Umbuchung sorgt für Klarheit. Die zuverlässige Zuweisung im Lager motiviert, Weitergaben korrekt zu melden, um nicht weiter verantwortlich zu bleiben.

4. Defekte Geräte kennzeichnen

Nicht gemeldete defekte Werkzeuge verursachen unnötige Verzögerungen. Ein fester Bereich im Lager für defekte Geräte und eine einfache digitale Meldemöglichkeit – etwa per App – schaffen Abhilfe. So werden defekte Werkzeuge automatisch im System als nicht verfügbar markiert.

5. Prüfungen digital planen

Regelmäßige Prüfungen, wie E-Check und Leiterprüfung, senken Unfall- und Haftungsrisiken. Digitale Wartungspläne erinnern an fällige Prüfungen und dokumentieren lückenlos. So bleibt sichergestellt, dass nur geprüfte Geräte im Einsatz sind.

Weitere Informationen finden Sie unter www.wattro.de