Schwerindustrien, wie die Metall-, Glas- und Zementproduktion, sowie aufkommende CO2-negative Pyrolyseprozesse setzen während ihres Betriebs erhebliche Wärmemengen frei. Allein in Europa handelt es sich jährlich um über 900 TWh [1], was dem Heizbedarf von 110 Millionen Einfamilienhäusern oder einem potenziellen Marktwert von über 40 Milliarden Euro entspricht. Diese Energie wird oftmals nicht, bzw. lediglich als Niedertemperaturwärme zu Heizzwecken genutzt – trotz des recht hohen Energieanteiles. Die etavalve GmbH, ein Spin-off der Empa Dübendorf und der ETH Zürich, will diesen Umstand mit einer innovativen Kolbenmaschine ändern.

Stand der Technik

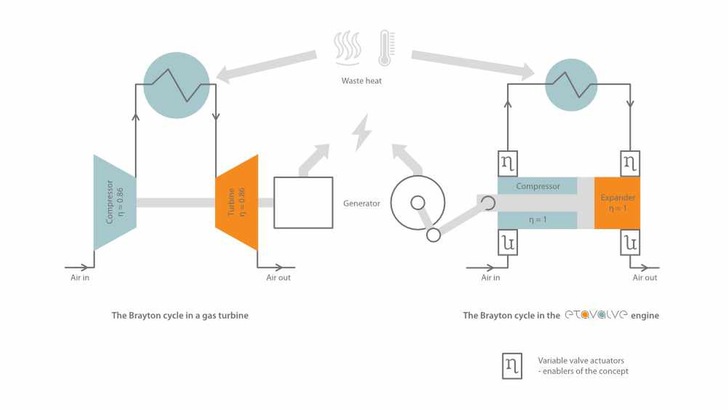

Für die Wandlung von Wärme zu elektrischer Energie kommen beinahe ausschließlich strömungsbasierte Maschinen zum Einsatz. Für den Temperaturbereich von 80 °C bis 400 °C eignen sich Systeme auf Basis des Organischen Rankine-Zyklus (ORC); bis etwa 450 °C werden Dampfturbinen verwendet. Gasturbinen werden bei deutlich höheren Temperaturen im Bereich von 1.300 °C bis 1.400 °C betrieben.

Für den dazwischenliegenden Bereich von 500 °C bis 900 °C bietet der Markt nur wenige, kaum wirtschaftliche Lösungen. Vereinzelt kommen (Mikro-)Gasturbinen mit externer Wärmezufuhr zum Einsatz, erreichen aber lediglich Wirkungsgrade im Bereich von 10 bis 17 %. Dies liegt hauptsächlich an den bauartbedingt schlechten isentropen Verdichtungs- bzw. Expansionswirkungsgraden. Je tiefer der isentrope Wirkungsgrad, desto Wärmetemperatur-sensitiver wird der gesamte Kreisprozess.

Zusätzlich fallen die Wirkungsgrade deutlich ab, wenn die Randbedingungen, wie Temperatur und Wärmestrom, schwanken. Denn Strömungsmaschinen können nur auf einen einzigen Betriebspunkt optimal ausgelegt werden. Aufgrund der tiefen Effizienz sind die Anlagenkosten pro kW Nennleistung zudem hoch, da die Anlagen einige sehr kostenintensive Kernkomponenten wie Turbinenräder und große Wärmetauscher benötigen.

Die Innovation

Die neue etavalve-Kolbenmaschine arbeitet ebenfalls nach dem Gasturbinenprozess, wobei aber Kolbenzylinder die Turbinentechnik ersetzen. Denn Kolbenmaschinen komprimieren und expandieren auch bei kleinen Leistungen und auch im Teillastbereich nahezu isentrop. Somit liefert eine derartige Maschine, je nach Temperatur, einen Wirkungsgrad zwischen 30 % und 45 %. Die Regelung kann hochdynamisch, im Prinzip von Zyklus zu Zyklus, erfolgen. Des Weiteren ist eine Kolbenmaschine äußerst kosteneffizient auf eine gewünschte Nennleistung skalierbar via Drehzahl, Zylindergröße, und Zylinderzahl.

Der Hauptgrund, warum eine solche Maschine nicht schon industriell realisiert wurde, liegt in der bislang fehlenden, vollvariablen Ventilsteuerung. Denn nur mit geometrischer Abstimmung der komprimierenden und der expandierenden Kolben allein ist es schwierig bis unmöglich, Massenfluss, Druckverhältnis und Ecktemperaturen einzuhalten.

Eine variable Ventilsteuerung erlaubt sogar bei konstanter Drehzahl, den durchschnittlichen Massenfluss und somit die Last der Maschine anzupassen. Das thermodynamisch optimale Druckverhältnis kann stets durch Anpassung der Befüllung von Kompressor oder Expander eingestellt werden, indem die entsprechenden Einlassventile früher oder später geschlossen werden.

Das Projektteam hat über die letzten Jahre an der Empa Dübendorf Technologien für die vollvariable Betätigung von Gaswechselventilen entwickelt. Dies mit der Motivation, Verbrennungsmotoren von Personenwagen und Heavy-Duty-Anwendungen effizienter zu machen. Der Fokus der Entwicklung lag in der Einfachheit der Ansteuerung sowie dem geringen Eigenenergiebedarf dank integrierter Energierekuperation. Der Ventiltrieb hat sich über mehrere Millionen befeuerte Zyklen bewährt [2], [3], [4].

Herausforderungen

Auch wenn die Kerntechnologie, der vollvariable Ventilaktuator, erprobt und mehrere Verbesserungsiterationen hinter sich hat, sind für die neue Maschine noch nicht alle Fragestellungen geklärt. Um die angestrebte Effizienz zu erreichen, dürfen die Zylinder nicht gekühlt werden. Dies stellt Herausforderungen an das Material, welches eine hohe Wärmebeständigkeit sowie Standfestigkeit aufweisen muss, aber auch an die Isolation der Zylinder, des Wärmetauschers und der Rohrleitungen. Eine keramische Beschichtung der Zylinderwände ist denkbar, um den Wärmeleitwert weiter zu senken. Zudem ist es von Vorteil, wenn der Wärmetauscher einen möglichst geringen Druckabfall aufweist. Ebenso werden simulative Studien noch zeigen, welche Art von Kolbendichtung den besten Kompromiss zwischen mechanischer Reibung und Leckage aufweist. Sobald das System als Ganzes auf dem Prüfstand aufgebaut ist, muss eine Regelstrategie entwickelt werden. Es darf nicht vergessen werden, dass Kolbenmaschinen eine nicht-kontinuierliche Arbeitsweise zugrunde liegt und man daher mit Gaspulsationen rechnen muss, welche es zu dämpfen und zu steuern gilt.

Zielkunden

Mit dem Pilotprojekt konzentriert sich das Unternehmen speziell auf die Pflanzenkohleindustrie, wo vornehmlich holziger Baumschnitt verarbeitet wird. Anders als bei der Holzverbrennung wird bei der Pyrolyse etwa die Hälfte des im Holz gespeicherten CO2 in Kohle zurückverwandelt, die über Jahrhunderte stabil bleibt, sodass hiermit die heute wirtschaftlichste CO2-negative Technologie vorliegt. Das Produkt „Pflanzenkohle“ kann als Düngerträger und Wasserspeicher in Kulturböden eingebracht, dem Tierfutter für eine verbesserte Verdauung beigemischt wie auch in Beton oder Fahrbahnbelägen eingebracht werden. Die hohe Temperatur sowie Wärmekonzentration von Pyrolyseanlagen erleichtert die Wärmeauskopplung.

Ausblick

Bei der Pyrolyse, aber auch bei Mülldeponien, Abwasserreinigungsanlagen, und in Raffinerien entstehen sogenannte Schwachgase. Diese Gase sind toxisch und müssen per Gesetz vom Betreiber vernichtet werden. Da sie aber niederkalorisch sind, ist die nutzbringende Verbrennung, z. B. in Verbrennungsmotoren, schwierig. Daher werden oftmals Gasfackeln oder Flox-Brenner eingesetzt. Nach Abschluss des Pilotprojektes sind Skalierungspläne gemeinsam mit Systemintegratoren geplant.

Dank der vollvariablen Ventilansteuerung lässt sich die etavalve-Maschine per Knopfdruck auch reversieren. Das heißt, aus dem Stromerzeuger wird eine Wärmepumpe. Durch den Einsatz von beispielweise isolierten Steinspeichern, kann das System als kostengünstige thermische Stromspeicherung genutzt werden. Die Effizienz des Systems sowie die Speicherdauer hängen stark von der Isolationsmöglichkeit des Speichers ab. Entwicklungen in diese Richtung werden zu einem späteren Zeitpunkt angegangen.

Fazit

Das Energiesystem wird in vielen Ländern über die nächsten Jahrzehnte dezentralisiert werden, Technologien für negative CO2-Emissionen werden an Bedeutung gewinnen und industrielle Prozesse werden haushälterischer mit Energie auskommen müssen. In all diesen Bereichen wird die etavalve-Kolbenmaschine grünen und wirtschaftlichen Nutzen bringen.