Herr Dekarski, im Herbst 2020 hat Nipro am Sitz in Münnerstadt einen TIPCHECK durchgeführt. Aus welchem Grund?

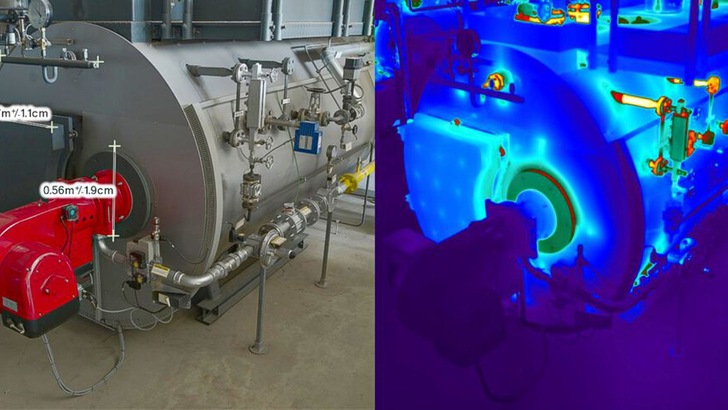

Thomas Dekarski: Wir wollten die Energieeffizienz unserer Anlagen verbessern und haben einen Aufruf bei den Universitäten gestartet. Wir sind relativ schnell mit der Hochschule für angewandte Wissenschaften Würzburg – Schweinfurt (FHWS) zusammengekommen. Die haben zu der Zeit, in Kooperation mit mehreren Partnern, ein Verfahren entwickelt, bei dem digitale Aufnahmen von Industrieanlagen mit Thermografieaufnahmen überlagert werden können. Dadurch werden sogenannte Hot Spots sichtbar, die zeigen, wo Energie verloren geht.Wir fanden das sehr interessant, weshalb wir uns mit unseren Produktionsanlagen gerne für den Praxistest angeboten haben. Parallel dazu haben wir von der European Industrial Insulation Foundation (EiiF) einen klassischen TIPCHECK durchführen lassen, um gemeinsam Unterschiede zu dem neuen Verfahren der FHWS erkennen zu können. Nach Abschluss der Prüfungen wurde schnell deutlich, dass wir mit den Ergebnissen beider Verfahren viel zur Verbesserung unserer Energieeffizienz ableiten können.

Welche Anlagen wurden geprüft?

Das waren zunächst ein Blockheizkraftwerk und der dazugehörige Großspeicher. Zudem haben wir einen Dampferzeuger, das angeschlossene Heizungsnetz und die Verbrauchseinrichtungen geprüft. Dabei sind viele nicht isolierte Stellen sichtbar geworden. Der Dampferzeuger kommt z.B. mit der klassischen Ausführung vom Hersteller. Dabei ist er allerdings noch zu gewissen Anteilen ungedämmt. Die meisten Hot Spots konnten wir bereits beseitigen, an manchen sind wir gerade noch dran. Ein anderer Bereich, der geprüft wurde, waren unsere Entspannungsöfen in der Produktion. Die sind relativ gut isoliert, aber in den Be- und Entlüftungsbereichen gab es Verbesserungsmöglichkeiten. Derzeit sind wir mit den Maschinenherstellern in Kontakt, um zu besprechen, wo wir nachisolieren können. Darüber hinaus haben wir durch die Prüfungen einen guten Überblick bekommen, was künftig bei neuen Anlagen von vornherein verbessert werden kann. Dabei geht es jedoch nicht nur um die Isolierung, sondern auch um andere Aspekte, etwa um die optimierte Entlüftung zur Wärmerückgewinnung.

Wie viel Energie sparen Sie durch die Maßnahmen, die Sie umgesetzt haben?

Im Gesamten kann ich es derzeit noch nicht beziffern, aber für einzelne Maßnahmen. Ein Beispiel ist eine 170 °C heiße Oberfläche, deren Abstrahlung uns 300 € im Jahr gekostet hat. Die Nachisolierung kostete etwa 400 €. Sprich: Nach etwas mehr als einem Jahr hat sich die Investition bereits rentiert. Auch bei vielen anderen Isoliermaßnahmen lag der Return on Invest bei ein bis zwei Jahren. In anderen Bereichen, insbesondere bei den Heizungsrohren, lag er zwar bei drei bis vier Jahren, aber eine Isolierung ist natürlich dennoch sehr sinnvoll. Nicht zuletzt, weil die Temperatur in den betreffenden Räumen sofort deutlich absinkt. Das ist für die Personen, die in dieser Umgebung arbeiten, sehr viel angenehmer.

War Ihnen vor dem TIPCHECK klar, wie hoch das Energie-Einsparpotenzial ist?

Nein, das war bei mir nicht auf der Agenda. Viele Hot Spots haben mich überrascht. Zum Beispiel ein Behälter, der 8.000 Liter fasst, dessen Deckel überhaupt keine Isolierung hat. Da der Behälter vier Meter hoch ist, ist das bisher keinem aufgefallen. Auch das Bildgebungsverfahren der FHWS, bei dem die Hot Spots unmittelbar sichtbar sind, hat viele Baustellen zutage geführt. In meinen Augen hat das deutlich gezeigt, dass es den unabhängigen Blick braucht, um solche Mängel deutlich zu machen. Deswegen haben wir in diesem Jahr auch einen zweiten TIPCHECK hinterhergeschoben.

Was wurde dabei überprüft?

Hier waren wir in den Reinräumen unterwegs und haben die Maschinen geprüft sowie die Ausstattung. Wir haben ISO-Reinräume, die müssen immer auf einer bestimmten Temperatur gehalten werden, indem man kühlt oder heizt. In den Räumen selbst waschen wir mit 80 °C heißem Reinstwasser. Wir wollten überprüfen, wie hoch der Wärmeeintrag ist und wie wir diesen möglicherweise noch optimieren können. Gerade sind wir mit Maschinenherstellern in der Diskussion, wie wir unsere Anlagen besser isolieren können, da geht es allerdings um Isolierglas. Aufgrund des TIPCHECKs haben wir eine gute Datenlage an der Hand, um Anpassungen bei den Maschinenherstellern zu verargumentieren.

Wie lautet Ihr Fazit, etwas mehr als ein Jahr nach dem ersten TIPCHECK?

Wir sind damals ein bisschen blauäugig an die Sache herangegangen. Wir haben ja mit unseren Räumen erstmal nur die Plattform für das Uni-Projekt geboten. Letztendlich fällt meine Bewertung sehr positiv aus. Zum einen haben wir eine gute Datenlage an die Hand bekommen, die uns bei Gesprächen mit Maschinen- und Anlagenherstellern weiterhilft. Zum anderen rechnet es sich natürlich aus finanzieller Sicht. Viele Isoliermaßnahmen haben sich schon längst amortisiert – das geht teilweise sehr schnell.

Sind weitere Maßnahmen geplant?

Wir sind mit einer unserer Niederlassungen in Frankreich im Gespräch. Ich habe durch unsere TIPCHECKs sehr viel gelernt, daher werde ich die Anlagen in den nächsten Wochen prüfen. Wenn sich herausstellt, dass Optimierungspotenzial da ist, werden wir auch hier einen TIPCHECK durchführen lassen. Gleiches könnte ich mir bei einem unserer Standorte in den USA vorstellen.

Herr Dekarski, Danke für das Gespräch.

Das Interview führte Maike Walter.

Weiterführende Informationen

Sie wollen mehr über die Ergebnisse der beiden TIPCHECKs bei Nipro erfahren? Dann besuchen Sie die TI-Conference, am 09. und 10. März 2022 in Essen. Hier referiert Thomas Dekarsi zu den umgesetzten Maßnahmen. Mehr zum Programm und zur Anmeldung :