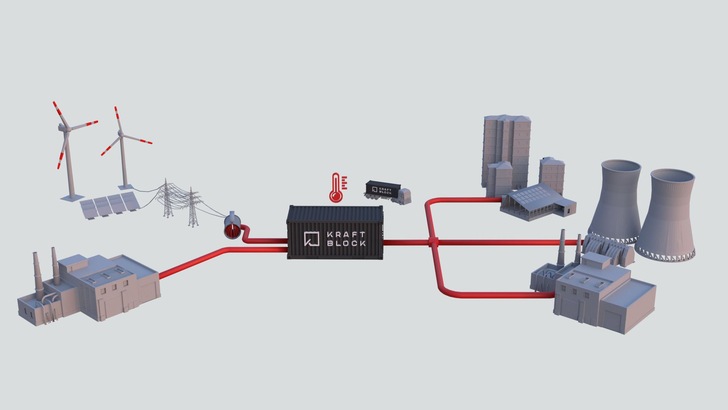

Der Anlagenbauer Kraftblock hat Systeme entwickelt, um Abwärme auf hohen Temperaturen wieder einzusetzen und Prozesse günstig zu elektrifizieren. Im Kern der Systeme steht der hauseigene Wärmespeicher, dessen Speichermaterial bis 1.300 °C stabil ist. Der Speicher wird in Containern gebaut und ist, vereinfacht dargestellt, eine gut isolierte Box, in der das Material sich aufheizen und abkühlen kann, ohne dass viel Energie verloren geht.

Zeitversetzte Nutzung

Intelligent und innovativ ist dabei nicht nur das Speichermaterial, sondern auch die flexible Nutzung des Speichers im System sowie die Entladung. Die Hauptaufgabe liegt in der zeitversetzten Nutzung. Beispielsweise kann Strom, der mittels Widerstandserhitzern in Wärme bis zu 1.000 °C umgewandelt wird, durch den Speicher bei Überschuss im Netz und günstigen Preisen eingekauft werden.

Das System ist nicht nur modular und flexibel in der Größe, beginnend mit vier Megawattstunden Kapazität. Hinter dem Speicher kann die heiße Luft auch auf niedrigere Temperaturen reguliert werden, ohne wie bei einem Gaskessel die Energie zu verlieren. Im System kann zusätzlich die heiße Luft auf andere Wärmemedien übertragen werden. Damit ist eine Lösung für den breiten Wärmesektor geschaffen: vom Einsatz im Fernwärmesystem, über die Umrüstung fossiler Kraftwerke, bis zum Hauptaugenmerk des saarländischen Unternehmens: Prozesswärme in der Industrie.

Die Technik des Kraftblock-Speichers

Das Speichermaterial ist ein Feststoff und behält beim Be- und Entladen seinen Aggregatzustand bei. Damit ist es ein sensibles Speichermedium. In Kraftblocks Fall wurde es dezidiert für die Hochtemperaturspeicherung entwickelt: Bis zu 85 Prozent des Materials sind Stahlschlacken, die bis dato keinen besonderen Nutzen innehatten, aber stabil bei hohen Temperaturen bleiben.

Additive und ein Binder sorgen für eine herausragende Leitfähigkeit des Materials, was vor allem wichtig für die schnelle Entladung zum Prozess ist. Die Stahlschlacke wird zermahlen und mit den anderen Bestandteilen gemischt und danach pelletiert. Die Zusammensetzung ist robust und kann, wenn die Staubbelastung gering ist, auch direkt mit Rauchgas genutzt werden. Zudem ist die Lebensdauer des Materials für 15.000 Speicherzyklen getestet. Das entspricht über 40 Jahren bei einem Zyklus pro Tag.

Im Falle einer Abwärmenutzung, hier beginnt Kraftblock bei 350 °C aufwärts, wird das Abgas in den Speicher geleitet. Die minimale Ladeleistung ist 200 kW. Das Material heizt sich auf und sobald der Speicher annähernd geladen ist, wird der Ladevorgang unterbrochen. Dabei kann auch sequenziell geladen und die Abwärme von diskontinuierlichen Feuerungen aufgenommen werden. Beim Elektrifizierungssystem leitet ein Gebläse die heiße Luft in den Speicher.

Die Kapazität im Speicher ist flexibel: Kleine Systeme im 10-Fuß-Container fangen bei vier Megawattstunden Kapazität an. Gebaut wird in standardisierten Schiffcontainern. Die Kapazität ist flexibel und einfach durch zusätzliche Speichercontainer ausbaubar.

Zwischen wenigen Stunden und zwei Wochen kann die Energie gepuffert werden. Dabei unterscheiden sich die Isolierungskonzepte für die Kurzzeit- und Langzeitspeicherung. Der Verlust für kurz getaktete Zyklen liegt bei bis zu drei Prozent pro Tag, bei mehreren Tagen wird ein dichteres Konzept eingesetzt, das den Verlust auf 0,5 Prozent Energieverlust begrenzen kann. Die Isolierung ist Betriebsgeheimnis und ein wichtiger Teil der effizienten Speicherung von Wärme.

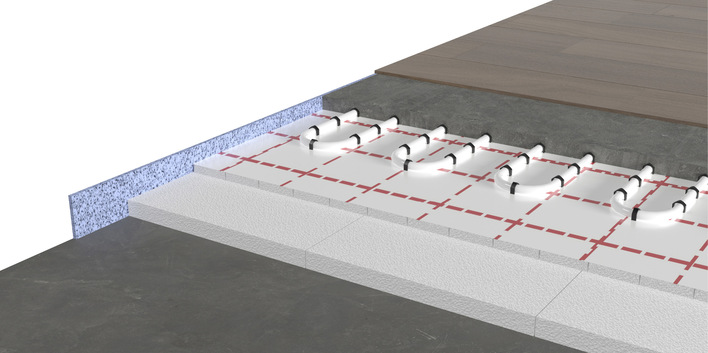

Soll die Energie nun dem gewünschten Prozess zugeführt werden, wird Umgebungsluft durch den Speicher geblasen. Diese heizt sich am Material auf und wird von hier aus direkt als Heißluft zum Prozess geleitet oder die Temperatur wird geregelt und die Wärme wird an Thermalöl, Dampf oder andere Wärmemedien übertragen.

Anwendungen in der Isolierungsbranche

Hochtemperaturstabile Isolierungen benötigen, ebenso wie Niedrigtemperatursysteme, Wärme in der Herstellung. Oft gehen multiple Wärmebehandlungsschritte mit der Herstellung einher. Klassische Schmelzverfahren, wie bei Steinwolle, finden ebenso Anwendung wie die Autoklavierung von Isolierwerkstoffen. Je nach Alter bzw. Ausstattung der Anlage können Hochtemperaturwärmespeichersysteme einen wertvollen Beitrag zur Erhöhung der Energieeffizienz und Reduktion der Emissionen spielen.

Thermische Speichersysteme können hierbei punktuell unterstützen oder sogar prozessübergreifend arbeiten. Bei Hochtemperaturprozessen (> 500 °C) eignet sich das „Abwärmerecycling“. Hierbei wird dem Abgas thermische Energie entzogen und dem gleichen oder einem anderen Prozess wieder zur Verfügung gestellt. Es gibt unterschiedlichste Ansatzpunkte dazu.

Rauchgas kann direkt hinter dem Ofen und vor der Ringspaltöffnung abgenommen werden, sodass maximal hohe Temperaturen genutzt werden können. Ob ein Wärmetauscher notwendig ist, ist abhängig vom Abgas und wird im Einzelfall betrachtet. In der Regel wird der Speicher hier als Bypass zur Hauptabgasleitung geschaltet, sodass die verunreinigte Beladeluft wieder der Rauchgasreinigung zugeführt werden kann.

Steuerungs- und regelungstechnisch lässt sich das Speichersystem dabei so einstellen, dass es weder Druckverhältnisse noch die atmosphärischen Verhältnisse im Ofen ändert. Die Abnahme der Wärme kann über einen zweiten Kreislauf erfolgen, sodass dem Prozess unbelastete Luft zur Verfügung steht. Mit dieser können beispielsweise Segmente von Tunnelöfen beheizt werden, oder die Energie wird der Brennerluft zugeführt. Das spart Primärenergie zum Erreichen der Temperatur.

Ebenfalls kann eine Abnahme des Abgases hinter Rekuperatoren beziehungsweise Regeneratoren erfolgen. Auch hier gilt das gleiche Prinzip wie zuvor beschrieben, allerdings auf einem niedrigeren Temperaturprofil. Die hochkalorische Wärme, die in solchen Prozessen gewonnen wird, kann auch durchaus für Niedertemperaturprozesse benutzt werden.

Vollständige Dekarbonisierung durch Elektrifizierung im Niedertemperaturbereich

Prozesse unter 500 °C Anwendungstemperatur können durch Elektrifizierung sehr gut in einem Schritt dekarbonisiert werden. Neben klassischer Rohstofftrocknung kann auch Entbinderung, leichte Temperprozesse oder Produkttrocknung durch diese Art der Wärmeversorgung abgedeckt werden. Eine weitere Möglichkeit, elektrisch erzeugte Wärme zu nutzen, ist die Dampferzeugung für Autoklaven.

Grundsätzlich wird hierbei grüner Strom für wenige Stunden am Tag bezogen, in Wärme umgewandelt und dann im Speicher gepuffert, der dann die Wärmeversorgung des nachgeschalteten Prozesses rund um die Uhr übernehmen kann. Die Speicher von Kraftblock sind sehr flexibel und können modular aufgebaut werden.

Die Anlage kann je nach Stromsituation, etwa durch eigene PV oder Windkraft beziehungsweise die zur Verfügung stehenden Netzkapazitäten, auch Schritt für Schritt dekarbonisiert werden. Das Elektrifizierungssystem baut Kraftblock gerade für den Lebensmittelriesen PepsiCo in den Niederlanden, um einen 22-MW-Gaskessel zu ersetzen. Systeme zur Abwärmenutzung sind bereits in der Keramikindustrie gebaut sowie bei einem Blockheizkraftwerk. Bei letzterem wird die Abwärme im Speicher sogar via Lkw über die Straße an eine andere Energiesenke gebracht.

Ein komplett von der EU gefördertes Projekt reizt den Speicher ganz aus: Fackelgase aus der Stahlindustrie werden bei Verbrennungstemperaturen zwischen 1.100 °C und 1.300 °C gespeichert. Geplant ist auch hier die mobile Anwendung.

Der Artikel ist auch in Ausgabe 2.2023 der Fachzeitschrift TI – Technische Isolierung (Juni 2023) erschienen.