Bereits seit 1977 werden am Freiberger Standort in Muggensturm Pizzen gebacken. Heute verlassen täglich bis zu 1 Mio. Tiefkühlpizzen, Baguettes und Hotdogs das Werk. Entsprechend viel Platz wird für die Lagerung bei Minusgraden benötigt. Von der Produktion bis zum Verkauf muss die Temperatur der Tiefkühlprodukte bei –18 °C liegen. Im Rahmen des Neubaus eines 1.800 m2 großen Tiefkühllagers übernahm die G+H Kühllager- und Industriebau GmbH die Isolierung des Gebäudes samt Anbringung der Außenpaneele. Die Errichtung des Gebäudes erfolgte in Silobauweise. Bei dieser Bauart ist das Regal zur Aufbewahrung der Waren auch das tragende Gerüst für das gesamte Tiefkühllager.

Die Anbringung der Paneele, die gleichzeitig Außenfassade und Dämmung sind, erfolgte ebenfalls direkt am Regal. Die Verlegung der Paneele erfolgte senkrecht. Dazu wurde eine Verbindung der 200 mm starken und bis zu 10 m langen Paneele mittels Agraffen hergestellt. Diese ermöglichen es, dass sich die Fassadenelemente unter Temperatureinflüssen von außen und innen bewegen können – das verhindert das Entstehen von Schäden wie Rissen an der Fassade.

Bodenaufbau des Tiefkühllagers: Unterfrierschutzheizung und Feuchtigkeitsschutz

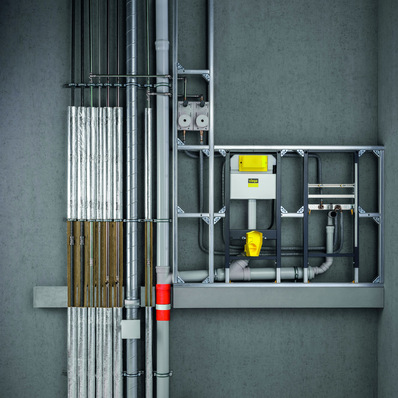

Auch die Bodenplatte musste den besonderen Bedingungen eines Tiefkühllagers standhalten. Dementsprechend wurde sie mit einer Unterfrierschutzheizung ausgestattet. Sie beginnt zu heizen, sobald eine voreingestellte Temperatur unterschritten ist. So wird verhindert, dass Boden und Erdreich gefrieren, was zu Schäden am Gebäude führen kann.

Der Bodenaufbau ist an die eisige Umgebung angepasst: Auf der Rohbetonsohle wurde ein Feuchtigkeitsschutz angebracht. Danach installierte das G+H-Team die Unterfrierschutzheizung. Die nächste Schicht bildete die Dämmung: zwei 100 mm starke Polystyrol-Platten fugenversetzt übereinander verlegt, auf denen eine Folie angebracht wurde. Abschließend erfolgte das Aufbringen des Fahrbetonbodens.

Inertisierungsanlage für den Brandschutz: Luftdichtigkeit des Gebäudes ist wichtig

Bei Tiefkühllagern spielt der Brandschutz eine wichtige Rolle. Der Betreiber entschied sich daher für eine Inertisierungsanlage. Diese senkt den Sauerstoffgehalt im Gebäude auf 15–16 % durch Zugabe von Stickstoff. Das verhindert, dass die Atmosphäre im Tiefkühllager explosionsfähig ist.

„Eine Inertisierungsanlage hat einen hohen Energieverbrauch. Für einen wirtschaftlichen Betrieb war für uns eine dichte Gebäudehülle entscheidend, denn dann läuft die Anlage am effizientesten“, erklärt Werksleiter Manuel Gerbes.

Um diesen Vorgaben zu entsprechen, brachte G+H am Sockelbereich der Fassade innen und außen verzinkte Stahlbleche an. Den entstandenen Hohlraum füllte das Team mit Flüssigschaum. So wird die gewünschte hohe Luftdichtigkeit des Gebäudes erzeugt. Getestet und bestätigt wurde dies durch einen Blower-Door-Test.

Transport der Waren über eine Brücke: So funktioniert die Isolierung

Um einen reibungslosen Betrieb zu gewährleisten, musste eine Verbindung in Form einer Brücke zwischen dem Hauptgebäude der Freiberger Lebensmittel GmbH und dem neuen Tiefkühllager hergestellt werden. Die angebrachte Isolierung der Brücke sorgt dafür, dass die Kühlkette beim vollautomatisierten Transport der Waren von der Produktion im Hauptgebäude ins Tiefkühllager nicht unterbricht. Eine besondere Herausforderung beim Bau stellte die Einhausung einer Brandwand dar, die sich auf der Brücke befindet, sowie der Einbau von Schleusen zur Trennung des inertisierten Bereichs im Tiefkühllager vom nicht-inertisierten Bereich im Hauptgebäude.

Bereits wenige Tage nach Fertigstellung konnte das Tiefkühllager in Betrieb gehen. Das Herunterkühlen auf die Betriebstemperatur von –20 °C erfolgte schrittweise.

„Ein definierter Abkühlprozess verhindert, dass es Schäden an der Bodenplatte gibt und Risse entstehen. Ab einer Temperatur von 0 °C muss man sehr vorsichtig vorgehen. Auch die verbauten technischen Anlagen müssen sich erst nach und nach an die extreme Kälte gewöhnen, bevor alles einsatzbereit ist“, so Manuel Gerbes. Daher wurde die Temperatur im Tiefkühllager lediglich um 1–2 °C pro Tag gesenkt.

Nachhaltig und effizient

Neben dem Neubau des Tiefkühllagers und der Anbindung mit einer Brücke an das Hauptgebäude wurden die bestehenden Tiefkühl- und Kühlräume umgebaut, Wände versetzt und die Räumlichkeiten zur Anbindung an die Produktion vorbereitet.

Dies bedeutete für das Unternehmen Freiberger eine logistische Herausforderung, da sich der Tiefkühlbereich während der Installation der Fördertechnik verkleinerte und so kurzzeitig weniger Lagerfläche zur Verfügung stand. Mit dem Neubau des Tiefkühllagers erweitert Freiberger die Lagerkapazitäten auf rund 9.000 Palettenstellplätze.

„Neben der Vergrößerung der Lagerfläche haben die Betreiber für den Neubau eine bessere Kühlleistung durch eine optimale Isolierung und eine möglichst hohe Dichtigkeit als Ziel gesetzt, um die laufenden Kosten senken zu können. Dazu wurde vorab eine Energiekostenberechnung durchgeführt, anhand derer wir die ideale Isolierung für das neue Tiefkühllager bestimmen und umsetzen konnten“, erklärt Andreas Teschner, Niederlassungsleiter der G+H Kühllager- und Industriebau GmbH in Bremen. „So konnten wir mit unseren Leistungen maßgeblich zur langfristigen Energie- und CO 2 -Einsparung am Freiberger Standort in Muggensturm beitragen.“

Der Beitrag ist auch in Ausgabe 3.2022 der Fachzeitschrift TI – Technische Isolierung (August 2022) erschienen.